форма для отливки блоков

Формы для шлакоблоков: варианты и их изготовление

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

Особенности емкости для шлакоблоков

Габариты

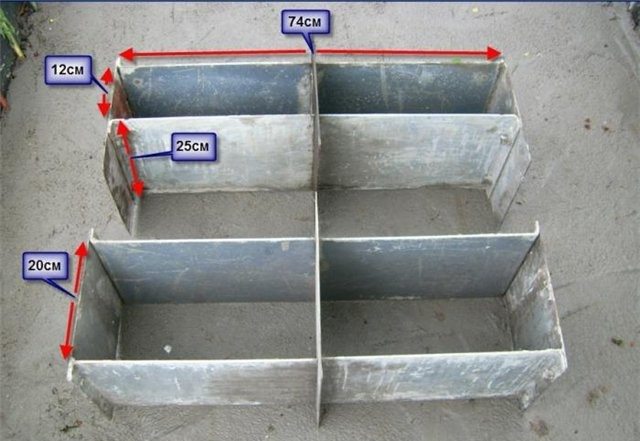

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Правила изготовления

Виды форм для изготовления шлакоблоков

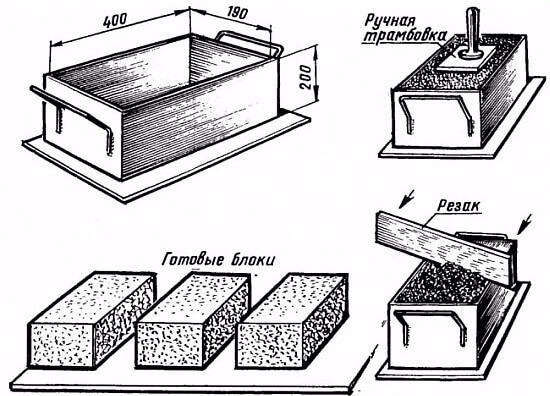

Разборные из дерева

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

Совет!

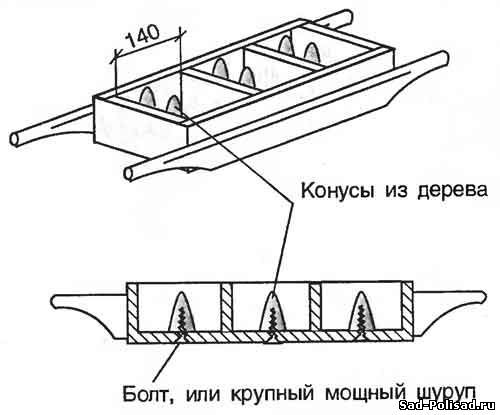

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

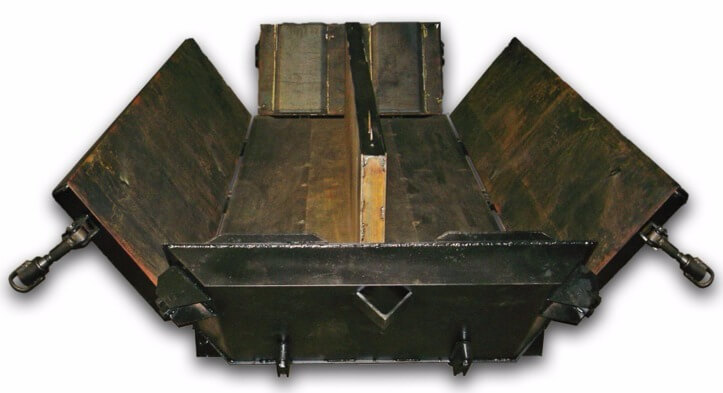

Из металла

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

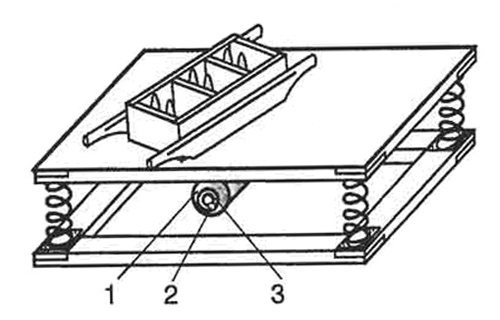

Самодельный станок

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Как сделать простую форму для отливки цементных блоков из досок и трубы ПВХ

Пустотелые блоки на основе цемента, практически не теряя прочности и теплоизоляции, значительно легче и дешевле полнотелых. Для их изготовления можно сделать очень простую, но удобную в работе форму из досок и трубы ПВХ, обладая элементарными навыками столярного дела.

Понадобится

Процесс изготовления формы для цементных блоков

Из доски толщиной 2 см и шириной 19 см вырезаем по два отрезка длиной 18 см и 39 см, которые будут служить внешним обрамлением формы для блоков.

Соединяем их между собой с помощью саморезов так, чтобы обеспечить размеры блока 14×19×39 см.

На уровне верхней поверхности внешнего обрамления формы в поперечном направлении с двух сторон прикручиваем саморезами бруски длиной 18 см и по центру – еще два бруска той же длины, но большего сечения.

Устанавливаем внешнее обрамление формы в центре доски, которая шире и длиннее обрамления и будет служить основанием как для всей формы, так и для ее внутренней части.

Наносим на основание внутренний периметр обрамления, проводим продольную центровую линию и на ней наметим места установки трех ПВХ-труб для формировки пустот в блоке. Чтобы прочность блока не пострадала, отступаем от края 2 см и добавляем еще 5 см (величину радиуса трубы ПВХ). Значит центры внешних труб будут отстоять от внутренних краев формы на расстоянии 7 см.

Поскольку длина блока 39 см, то расстояние между центрами внешних труб равно 25 см, тогда центр средней трубы будет отстоять от внешних труб на одинаковом расстоянии 12,5 см.

Дрелью сверлим в трех намеченных местах отверстия и, используя их для центровки, высверливаем корончатым сверлом диаметром 102 мм три сквозных отверстия в основании формы.

В эти отверстия вставляем ПВХ-трубы длиной 24 см. Отмеряем от торца каждой из них 19 см и сверлим тонкие диаметрально противоположные поперечные отверстия. В них временно вставляем металлические спицы, чтобы не дать трубам провалиться вниз при установке в отверстия, выполненные в основании.

Переворачиваем основание с трубами и обводим на трубе ее вылет, на котором выполняем систему продольных разрезов до отметки. Загибаем получившиеся лепестки наружу и прибиваем их мелкими гвоздями к основанию.

Возвращаем основание с трубами в исходное положение и устанавливаем внешние стенки формы. Чтобы они не смещались в продольном и поперечном направлениях, вплотную к ним крепим саморезами к основанию по два бруска длиной 18 и 39 см.

Также по одной планке длиной около 39 см с каждой стороны крепим саморезами снизу основания в продольном направлении. Форма для изготовления блоков готова к работе.

Перед ее заполнением цементным раствором, смазываем внутренние поверхности жидким мылом или любым маслом, например, моторным.

В процессе заполнения формы ее содержимое несколько раз уплотняем встряхиванием и трамбованием, даем раствору схватиться, переворачиваем форму и извлекаем основание с трубами ПВХ.

Затем на поверхность блока кладем доску, размеры которой в плане немного меньше соответствующих размеров блока. Придерживая доску двумя большими пальцами с двух сторон, извлекаем внешнее обрамление формы. Повторяя эту несложную процедуру, можно изготовить необходимое количество блоков.

Смотрите видео

Изготовление бетонных блоков и форм для них

Блоки из бетона могут быть полезны в следующих случаях:

В зависимости от желаемого результата, форма для изготовления блока будет отличаться. Строительный рынок полон иностранными/отечественными производителями блоков для бетона. Они производят материал любой категории сложности. В случае самостоятельного ремонта, вариант создания блока из бетона своими руками в домашних условиях вполне реален.

Обратите внимание: установка блоков займет гораздо меньше времени, сравнительно с другими материалами, из-за своего размера.

Сфера применения

Чаще блоки из бетона используются в качестве базового элемента построек: гаражи, многоэтажные жилые дома, офисы, частные дома, дачные участки и прочее. Сфера применения не ограничивается крупномасштабными строительными проектами. Возможно самостоятельное изготовление/использование блоков из бетона в домашних условиях. Единственная трудность: необходимо задействовать дополнительную строительную технику (сушилка, бетономешалка). В качестве сушилки можно использовать закрытое помещение (подсобное), с наличием калорифера. Необходимая температура для сушилки своими руками – 70 градусов. Бетонные формы используются для следующих изделий:

Особенность: в зависимости от нужного нам продукта, качество, детали, отливка формы будет различаться. Чтобы создать форму, а затем изделие своими руками следует провести точные расчеты, внимательно следить за процессом, следовать правилам создания, знать особенности материала/будущего изделия.

Материал для изготовления

Разнообразие бетонных блоков, особенности их применения, выдвинуло на рынок множество новых материалов. Исходный материал, который отдаст форме качественные характеристики, может варьироваться в зависимости от требований к конечному продукту. Каждый материал рассчитан под ценовую категорию, качество, методы обработки, технические показатели.

Эластомеры

Производство изделий с мелкими деталями, создание максимально точных копий, требует применения эластомерных форм. Область применения:

Производство данных изделий невозможно без следующих компонентов:

Примерный расход материала: 10-40 кг/м2.

Недостаток: сделать подобное изделие в домашних условиях крайне сложно. Следует использовать специализированную технику варочного, дробильного назначения. К тому же, перед тем, как приступать к работе над веществом, следует проконсультироваться у специалиста. Из-за тонкостей работы с материалом, подобная консультация является обязательной.

Пластик

Крупногабаритные возведения, которые не требуют точных геометрических расчетов, лучше изготавливать из пластиковых форм. Основные материалы:

Если вы решили использовать пластик, чтобы изготовить блок, обязательно проследите за наличием жесткой опалубки. Именно опалубка даст материалу нужный рельеф, жесткость, обеспечит легкое извлечение. В случае несоблюдения данного правила, изделия либо развалиться во время сушки, либо результат будет некачественным, недолговечным.

Самостоятельное создание формы

Если у вас нет времени/желания проводить процесс самостоятельно, воспользуйтесь услугами строительных фирм. Связавшись с нужной вам компанией, вы сможете сделать заказ на ту форму, которая вам нужна. Объясните цель строительства, желаемый материал, оговорите сроки. За установленную цену (следует согласовать лично, по телефону) вас проконсультируют и примут заказ. Таким образом, вы можете быть уверены в качестве полученного изделия, его долговечности, правильности создания.

Самостоятельное создание блока

Бетонные блоки – незаменимый материал для строительства крупногабаритных построек. Себестоимость материала ниже, сравнительно с остальными. К тому же, постройки из бетона прослужат вам более 70-ти лет. Для того, чтоб сократить затраты, можно создать бетонный блок самостоятельно. Процесс создания:

Через 28 дней после того, как была приготовлена смесь, которая находится внутри, полностью схватится и приобретет наивысший показатель прочности. Единственный недостаток процесса – длительность сушки. Если у вас нет времени для ожидания, закажите заводской бетонный блок. Обратите внимание на то, что цена будет отличаться в несколько раз. Экономия при самостоятельном изготовлении составит порядка 70%.

Заключение

Бетонная форма – оптимальный вариант для получения бетонных блоков. Преимущества:

Совет: для единичного ремонта не следует покупать специальной техники. Создать нужный вам блок и форму под него, можно с помощью подручных средств. В любом случае, цена на ДСП, фанеру или деревянные доски значительно ниже специальной строительной техники. Если вы решили развернуть масштабное строительство, приобрести нужную технику, набрать квалифицированных рабочих – первостепенная основа дела.

Если подобный фронт работ вас не устраивает, оформите заказ у строительной фирмы, которая предоставляет подобные услуги. Обратите внимание на то, что цена возрастет в несколько раз. В любом случае, вы получите качественный материал, в нужное для вас время, без трудозатрат и длительного ожидания.

Изготовление форм для шлакоблоков своими руками

Сделать станок для самостоятельного изготовления формованного блока не трудно. Что бы сделать шлакоблок, Необходимо желание и возможности.

Подобных станков немало и все они отличаются технически, но всех их объединяет одно назначение: сделать шлакоблок, кирпич, котелец, саман, лампач, цеглу, (называйте, как хотите).. и использовать свой дешёвый строительный материал.

Состав строительного блока.

В качестве материала блоков подходит смесь цемента, глины, песка, угольного шлака, стружка дерева, солома, сено, полистирол и другой подходящий материал.

Как делают шлакоблок.

Готовую смесь плотно укладывают в подготовленную форму. Применяют встряску формы с загруженной смесью, уплотнение смеси лёгкими ударами сверху рукой или подсобным инструментом, колотушкой, вибрацией самой формы электромотором, на котором монтирован эксцентрик, или на вибрационном столе.

Сделать станок для изготовления шлакоблоковсвоими руками не трудно, и даже интересно, когда импровизируешь. Главное в шлакоблочном станке — форма-шаблон и вибратор. Форма может быть одна, две, три, и так далее.

В таком варианте её можно использовать в любом месте и как опалубку типа ТИСЭ и как форму на вибрационном столе. Несколько форм можно объединить в одно целое, наложить электровибратор и у нас получится малый вибростанок для производства шлакоблоков. Форма — любого размера.

По предлагаемым чертежам, купленными нами за немалые деньги, собрали свой станочек. Правда, в комплекте архива отсутствуют несколько чертежей сборочных единиц рамы станка, но на качество изготовляемого блока это никак не отразилось, так как раму изготовили по примеру подобных вибростанков и для своего удобства пользования ним.

Вот примерный состав смеси: цемент – портландцемент марки 300 — 400. Наполнителями для бетона могут быть: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс,солома и другие материалы.Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента).

Скачать бесплатно чертежи шлакоблочного станкаможно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех, не только для Вас.

Во избежание дополнительных вопросов, читайте внимательно письмо!

Что бы скачать чертежи необходимо заполнить предлагаемую форму, расположенную ниже. Информация, внесённая в форму третьим лицам не предоставляется!

Пароль на архив: vesyolyikarandashik.

При неудачном отправлении ссылки обратитесь за помощью через обратную связь или оставьте сообщение в комментариях.

В поле ‘Имя’ укажите своё настоящее имя.В поле ‘E`mail’ укажите верный адрес электронной почты, на который придёт письмо с ссылкой для скачивания архива с чертежами.В поле ‘Сообщение’ внесите данные, касающиеся тематики искомых Вами чертежей или технической документации.

Отдельно укажите словами ‘Да. Согласен.’ или ‘Нет. Отказываюсь.’ своё согласие на оповещение о новых поступлениях технической документации или отдельных чертежей.В поле ‘Код’ введите проверочный код, указанный рядом в строке.Нажимая на кнопку ‘Отправить на свою почту’, Вы подтверждаете верность заполненных Вами полей и генерируете заказ письма с ссылкой.

- Важно. Для исключения недоразумений при получении ссылки и в ходе переписки проверьте обязательно папку ‘Спам’ в своём почтовом ящике.

Во избежание дополнительных вопросов, читайте внимательно письмо!

Не менее интересен вариант станка, изображённого на фотографии ниже, напоминающего пресс-форму для изготовления блока строительного.

/ кликай на фото перейдёшь по ссылке/PS: Для образа внешнего вида станка можно посмотреть близкий по типу рисунок подобного шлакоблочного станка.Полезная информация по туризму http://maldiv-tours.ru/Шлакоблок – популярный строительный материал, который широко используется благодаря его дешевизне и хорошим эксплуатационным характеристикам. Дом из шлакоблоковпрослужит 50 и более лет. Оборудование, предназначенное для производства этого строительного материала, не подлежит сертификации, поэтому многие изготавливают шлакоблоки своими руками.Фото: шлакоблоки

Что нужно для производства блоков, изготовление формы

Для того чтобы изготовить шлакоблок своими руками, необходимо закупить в большом количестве все составляющие смеси, в которую обязательно входит цемент и наполнители, а также кладутся различные добавки, улучшающие качество строительного материала.

Для производства понадобится бетоносмеситель, вибросито и вибростанок. Особое внимание следует уделить формам для изготовления блоков.

Форм потребуется столько, сколько блоков вы собираетесь делать в день.

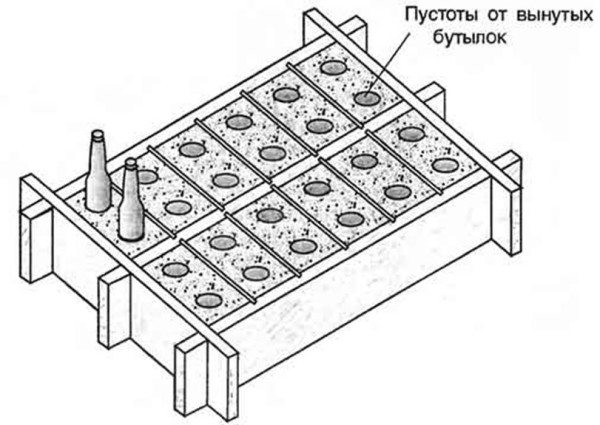

Изготовлены формы могут быть как из дерева, так и из металла. Для пустотообразователей берутся трубы нужного диаметра. Также можно сделать прямоугольные пустотообразователи, но нужно учитывать, что пустотность блока не должна превышать 40%.

Совет прораба: обычные размеры блоков – 390х190х188 мм, но если вы изготавливаете блоки своими руками, то можете сделать формы произвольных размеров.

Чертеж формы для изготовления щлакоблока

Сделать станки для производства шлакоблока также можно своими руками. Помогут в этом подробные чертежи.

Если у вас много времени, то можно делать блоки без применения станка только при помощи форм. Для этого в нее нужно залить раствор на треть, после чего простучать молотком ее стенки по всему периметру для того, чтобы смесь уселась. Затем нужно снова залить смесь и повторить действие.

В качестве пустотообразователей можно использовать пластиковые бутылки, заполненные водой. Их нужно вставлять на одинаковом расстоянии друг от друга. Для подсыхания в этом случае потребуется 2-4 суток, после чего блок можно вынимать и готовить новый.

При использовании качественного цемента и четкого следования технологии производства, блоки, сделанные своими руками, получаются не менее качественными, чем при производстве на предприятии.

Видео

Шлакоблоки являются традиционным строительным материалом, их привлекательность для застройщика обусловлена низкой ценой.

Для изготовления формовых изделий используется шлакобетонный раствор и шлак. Нужные параметры этот камень приобретает после усадки помещенной в формы для шлакоблоков смеси естественным путем или с применением вибропрессования. Наибольшей популярностью в России этот материал пользовался в 90-е годы ушедшего века, сегодня спрос на него не так велик, но все же имеется.

- КомпонентыИзготовление своими руками

Существует 2 вида шлакоблочного камня:

- Полнотелый – блок, структура которого не имеет каких-либо специально предусмотренных полостей, то есть он монолитный. Такой материал очень тяжелый, имеет низкий показатель теплоизоляции, но обладает большим запасом прочности.Пустотелый – блок, структура которого имеет полости (пустоты); для таких моделей в производстве шлакоблоков используются формы на 30 или 40 % остающиеся незаполненными в середине:

- Модели с 40% пустотностью обеспечивают хорошую теплоизоляцию, но из-за тонких стенок их прочность не велика.Модели с 30% пустотностью признаны самыми удачными и пользуются популярностью больше, чем вышеупомянутые. У них средние показатели по теплопроводности и прочности.

Считается, что у шлакоблоков недостатков больше, чем достоинств. Безусловное преимущество перед другими материалами – дешевизна. Но их не рекомендуется применять для строительства жилых зданий, потому что они:

- недостаточно морозостойки;имеют большой коэффициент теплопроводности;плохо изолируют шумы;не всегда соответствуют экологическим нормам;плохо поддаются отделке.

Компоненты

Для производства шлакоблоков используется три основных компонента: связующее вещество, наполнитель и вода.

Самые лучшие шлакоблоки получаются из тяжелого бетона, в состав которого входит щебень, галька, песок. Они очень прочные, устойчивы к воздействию природных факторов, но имеют высокий коэффициент теплопроводности. Их используют, в основном, для возведения цоколя или объекта, для которого не важна теплоизоляция, к примеру, гаража или инструментального сарая.

Если требуется возвести здание, к которому предусматривается подвод инженерных сетей и планируется его отапливать, то лучше купить шлакоблоки из формы легких бетонов.

Такие модели производят из вспененного перлита, отработанного шлака, керамзита, гравия, угольной золы, отходов кирпича, песка, обработанных опилок, отсева щебня, хвои и тому подобного. Облегченные камни легко транспортировать, монтировать. Компоненты, входящие в их состав, улучшают экологические показатели материала.

Шлаковые блоки допустимо делать из любых подручных материалов, доступных в районе их изготовления. С целью экономии денег не покупайте готовые изделия, а приобретите формы для отливки шлакоблоков и сделайте их самостоятельно. Чтобы получить материал практически даром, нехитрое формовочное приспособление тоже можно выполнить самому с помощью подручных средств.

Изготовление формы для шлакоблока своими руками

В каждом хозяйстве найдутся платины металла или деревянные доски.

По сути, чтобы сделать подходящие камни, нужна опалубка – емкость из нескольких ячеек, в которую заливается строительная смесь, формуя ее естественным застыванием. Приспособление имеет произвольные габариты, и делают его из деревянных досок подходящего размера (стандарт – камень 200х200х400 мм). Нецелесообразно делать опалубку более 2-х метров, слишком громоздкая форма для изготовления шлакоблоков неудобна и неэффективна.

Опалубку делают без дна, доски пропиливают таким образом, чтобы поперечные вставлялись в продольные, образуя одинаковые ячейки, и фиксировались одной общей рамой.Разборное приспособление не имеет дна, его укладывают на ровную поверхность, подстелив не прилипающий к смеси материал, чаще всего целлофан. Чтобы из формы извлечь шлакоблоки было проще, доски рекомендуется окрасить масляной краской, их вынимают, не дожидаясь полного застывания смеси.

Время определяют опытным путем, поскольку каждый состав ведет себя по-разному.Если требуется возвести несколько объектов или вы решили открыть свой бизнес по производству блочных материалов, то формы самодельные для шлакоблоков вряд ли смогут обеспечить нужным количеством изделий, лучше изготовить станок. Это, безусловно, не так уж просто, но при наличии навыков хозяйственных работ и времени, заинтересованный строитель сможет справиться с такой задачей. Рынок сегодня предлагает много моделей станков для производства шлакоблоков, цены на некоторые из них по Москве выглядят следующим образом:МодельПроизводительностьЦена в рубляхПримечаниеЛидер7 кубических метров в смену16 980Вибростолик на 3 формыГигант28 970РПБ-1500Бл1500 блоков в смену47 900Универсальный, автоматизированныйСтандарт-260Вдо 260 блоков в смену7 980УниверсальныйМечта застройщикадо 240 блоков в смену9 000ПолуавтоматРМУ-1до 240 блоков в смену —Ручной, малогабаритныйВ продаже есть и более совершенное оборудование – это целые линии и передвижные вибропрессы.

Большинство из них имеет формы разборные для шлакоблоков с тем, чтобы обеспечивать производство камня различных типоразмеров.В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Собственноручное изготовление блочных строительных материалов

Явным подтверждением этого является изготовленный своими руками станок для блоков. Он понадобится любителям, которые могут сами построить сарай, баню, гараж, и даже жилой дом, из своих пеноблоков, газоблоков, керамоблоков, шлакоблоков, опилково-бетонных (арболитовых) и других блоков с разными наполнителями. Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

ЧИТАТЬ ПО ТЕМЕ:Разработка своими руками чертежей вибростола для утрамбовки строительных смесей

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1).

Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2).

Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

Фото 1 — Формы для блоков различной величины Фото 2 — Строительные пустотелые блоки Фото 3 — Заготовки стенок для форм Фото 4 — Цилиндры для заполнения пустот

Этапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

Подготавливаются заготовки для стенок.Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).Для изготовления пустотпотребуются цилиндры (фото 4).

Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок.

Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф.

5).Заваривать все швынеобходимо снаружи.Из толстостенной пластиныделаем пресс с отверстиямис диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

Фото 5 — Пустотелые цилиндры привариваются к планке Фото 6 — Изготовление ручного преса Фото 7 — Чертеж самодельного станка с вибромотором Фото 8 — Поэтапное изготовление станка для блоков своими руками

Станки для блоков своими руками

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором.

На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя.

Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

ЧИТАТЬ ПО ТЕМЕ:Можно ли изготовить пенобетон своими рукамив домашних условиях и как?

Вывод

Для мастеров, которые не бояться экспериментировать и творить, изготовление форм или вибростанка для производства блоков не составит труда. Кроме того, они сами воспользуются своими механизмами и получат достаточное количество строительного материала.